Per ridurre il consumo energetico e l’impatto ambientale delle strutture ricettive esistenti risultano fondamentali le scelte relative ai nuovi impianti per la climatizzazione e la produzione di acqua calda sanitaria.

Gli hotel sono tra gli edifici a più alto consumo energetico, essendo operativi 24 ore su 24 con il requisito di soddisfare le esigenze degli ospiti. In particolare, gli impianti di climatizzazione e ventilazione, unitamente ai sistemi di produzione di acqua calda sanitaria per bagni, cucine, piscine e servizi di lavanderia, rappresentano una quota significativa delle emissioni inquinanti a livello operativo. Si stima che ogni notte una camera occupata provochi un’impronta carbonica pari a 10 kg di CO₂ equivalente.

Bisogna anche considerare che, in risposta agli effetti provocati dal cambiamento climatico, sono sempre di più le società che eseguono il monitoraggio e la rendicontazione delle emissioni di CO2 provocate dalle diverse attività, incluse quelle degli hotel utilizzati dai dipendenti nei viaggi di lavoro.

L’impatto ambientale del settore alberghiero è sempre di più sotto esame anche per la crescita del turismo responsabile e del numero di agenzie di prenotazione online che evidenziano le credenziali di sostenibilità delle strutture. I principali marchi nel settore dell’hotellerie hanno già assunto impegni per affrontare questa problematica. Ad esempio, le catene Radisson e Accor si sono poste l’obiettivo di garantire zero emissioni nette entro il 2050.

Nell’ambito di queste strategie di riduzione delle emissioni, molti gruppi alberghieri hanno programmato la riqualificazione delle strutture esistenti, che consentono di realizzare migliori risultati rispetto alle nuove costruzioni, considerando anche l’aspetto legato all’embodied carbon. La sfida più impegnativa si presenta quando il committente decide di eseguire i lavori di riqualificazione mantenendo la struttura operativa (figura 1). In questo caso il cronoprogramma prevede lavorazioni suddivise per fasi con la chiusura temporanea di alcune sezioni dell’hotel e deve essere pianificato nel minimo dettaglio per ridurre al minimo le perdite di fatturato e consentire alle imprese di lavorare in modo sicuro e continuativo senza disturbare gli ospiti.

I sistemi VRF

Nell’ambito di un intervento di riqualificazione una priorità è costituita dalla sostituzione degli impianti HVAC che molto spesso sono della tipologia a flusso di refrigerante variabile (VRF). Ciò significa il passaggio a sistemi più recenti ed efficienti che utilizzano gas refrigeranti con un potenziale di riscaldamento globale (GWP) inferiore. La tecnologia VRF è una soluzione modulare che utilizza il gas come mezzo primario per la climatizzazione degli ambienti. Una singola unità condensante esterna serve, mediante una rete di tubazioni frigorifere, più unità interne che forniscono riscaldamento o raffreddamento.

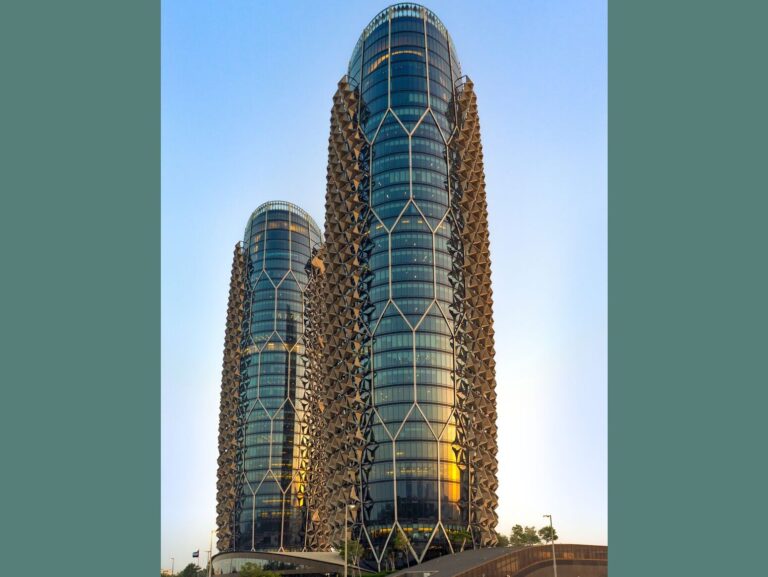

Nei sistemi VRF a pompa di calore a 2 tubi tutte le unità interne funzionano sempre nella stessa modalità con commutazione stagionale da un regime all’altro. I sistemi a recupero di calore a 3 tubi prevedono invece l’aggiunta di una terza linea per il gas caldo, oltre a quelle del liquido e del vapore, e utilizzano un’unità di distribuzione per indirizzare il gas dove necessario (figura 3).

con immissione aria a 360° – credits: Daikin

Questa soluzione consente di disporre, in analogia ai sistemi idronici a 4 tubi, del riscaldamento o del raffrescamento in ogni zona e in ogni momento, rendendola quindi adatta a edifici con carichi di segno diverso.

I fattori principali che hanno decretato il successo dei sistemi VRF sono il minore ingombro delle tubazioni frigorifere di piccolo diametro, la facilità di posa delle unità esterne di ridotte dimensioni e peso e la possibilità di evitare l’impiego di pompe di circolazione e serbatoi di accumulo con i relativi ingombri.

La regolazione della temperatura nelle camere viene realizzata tramite dispositivi di controllo locali che solitamente sono integrati con sistemi di gestione tramite badge, contatti finestra e sensori di presenza, in modo da ridurre il riscaldamento e il raffrescamento oppure spegnere l’unità interna quando una camera non è occupata o una finestra viene aperta.

Per le strutture di grandi dimensioni si utilizzano più sistemi ognuno dei quali serve una sezione di camere o una zona. Ad esempio, un hotel di 150 camere può essere dotato di una dozzina di sistemi, ognuno a servizio di un blocco di circa 12 camere (figura 2).

L’efficienza dei sistemi VRF a espansione diretta è dovuta all’assenza di un fluido intermedio (e quindi di pompe di circolazione) e all’impiego di compressori a velocità variabile che regolano il flusso di refrigerante in base alla domanda, migliorando le prestazioni a carico parziale. Ciò è particolarmente importante negli hotel che spesso registrano tassi di occupazione molto variabili e profili di carico diversi nelle varie zone.

Inoltre, i sistemi a recupero di calore consentono di trasferire il calore estratto dalle zone che necessitano di raffreddamento a quelle che richiedono riscaldamento, oppure di utilizzarlo per preriscaldare l’acqua calda sanitaria, riducendo il consumo energetico complessivo.

Un ulteriore miglioramento delle prestazioni può essere ottenuto con l’impiego di sistemi in grado di variare non solo la portata ma anche la temperatura del gas refrigerante per allinearsi meglio ai carichi effettivi e al set point impostato da ciascun utente, ottimizzando così le condizioni di comfort e il consumo energetico. Le più recenti versioni dei sistemi VRF sono sempre dotate anche di funzioni di sicurezza e monitoraggio integrate che includono sia il rilevamento delle perdite per soddisfare i requisiti di sicurezza in caso di impiego di gas leggermente infiammabili (classe A2L) sia la connettività che consente di collegare i sistemi a piattaforme cloud per la diagnostica remota e la manutenzione predittiva.

Queste funzioni consentono ai facility manager di identificare anomalie prima che si traducano in guasti e tempi di fermo, di ottimizzare le prestazioni attraverso un monitoraggio continuo e di garantire che siano rispettati gli obblighi relativi alla gestione delle perdite. Last but not least, i sistemi VRF sono modulari, il che significa flessibilità di applicazione e installazione graduale per ogni zona d’intervento, riducendo i disagi in caso di lavori eseguiti per fasi. Inoltre, le unità esterne, essendo compatte e leggere, possono essere installate senza l’utilizzo di gru, riducendo i costi ed evitando chiusure stradali e occupazione di suolo pubblico.

Ridondanza e sbrinamento

Sebbene i sistemi VRF offrano vantaggi in termini di efficienza, regolazione e flessibilità di installazione, essi presentano anche alcune limitazioni rispetto ai sistemi idronici a 4 tubi. A differenza di questi ultimi, che sono dotati di apparecchiature di riserva (pompe di calore, pompe di circolazione), per i sistemi VRF non è possibile prevedere una ridondanza. Il guasto di un’unità esterna compromette quindi il funzionamento dell’intero sistema ad essa collegato. Peraltro, bisogna considerare che se l’impianto è composto da più sistemi, il guasto di uno di questi comporta un disservizio limitato a un singolo blocco di camere.

Un altro limite è quello legato ai cicli di sbrinamento in modalità di riscaldamento durante i quali le prestazioni del sistema possono risultare temporaneamente ridotte, a differenza dei sistemi idronici che possono sfruttare l’inerzia termica del circuito idraulico. La presenza di tubazioni per la distribuzione di gas refrigerante in tutto l’edificio rende gli interventi di diagnosi e riparazione più specializzati, con potenziali ripercussioni sui costi di manutenzione e sui tempi di risposta. Questo aspetto riveste una particolare importanza per gli hotel ubicati in località lontane dai centri di assistenza.Poiché le tubazioni del gas si estendono fino agli spazi occupati, risulta essenziale il rispetto degli standard di sicurezza.

Infine, in alcuni casi, soprattutto negli edifici più vecchi, l’installazione delle tubazioni e il rispetto dei limiti di carica può aumentare la complessità del progetto.

Impatto ambientale ed efficienza

Fin dalla loro immissione sul mercato avvenuta negli anni Ottanta le considerazioni ambientali hanno influenzato la scelta del gas utilizzato dai sistemi VRF. Quelli attualmente installati impiegano l’R410A, una miscela di R32 e R125 con un GWP pari a 2088, classificato come A1 (a bassa tossicità e non infiammabile) secondo l’ASHRAE Standard 34.

Il Regolamento F-gas prevede una riduzione graduale della produzione dei gas HFC e , sebbene non vi sia un divieto d’impiego per l’R410A negli impianti esistenti, è necessario considerare che a partire dal 2029 sarà possibile immettere sul mercato soltanto sistemi funzionanti con refrigeranti con GWP inferiore a 750. Ciò spiega il motivo per cui la maggior parte dei produttori offra anche sistemi funzionanti con il gas R32 che presenta un GWP pari a 675 ed è classificato come A2L, ovvero leggermente infiammabile.

I sistemi a R32, che potranno essere commercializzati fino al 2033, presentano una migliore efficienza volumetrica rispetto alle versioni a R410A, con una riduzione della carica di refrigerante di circa il 10% e un aumento dell’efficienza stagionale che può essere di oltre il 10%, sebbene le prestazioni effettive dipendano dalla progettazione e dall’applicazione specifica del sistema.

Perché sostituire

La decisione di sostituire un sistema VRF ancora funzionante dipende dall’età e dalle sue condizioni. Con una manutenzione regolare questi sistemi possono funzionare per 15 anni o più, ma l’efficienza e l’affidabilità diminuiscono nel corso del tempo, i ricambi possono diventare difficili da reperire e i guasti causano la messa fuori servizio delle camere. Inoltre, nei prossimi anni la disponibilità di dell’R410A sarà sempre più scarsa e il suo costo aumenterà. La sostituzione con versioni ad alta efficienza funzionanti con R32 può quindi garantire vantaggi operativi in termini di risparmio energetico e continuità operativa.

Per un recente intervento di ristrutturazione di un hotel è stata prevista la sostituzione dell’impianto esistente con un sistema VRF a recupero di calore nell’ambito di una più ampia strategia a zero emissioni nette di carbonio. Il progetto è stato sviluppato considerando il percorso delle tubazioni all’interno della struttura esistente, la conformità ai valori massimi di carica di refrigerante e l’integrazione con il sistema BMS di gestione dell’edificio, ottenendo migliori prestazioni energetiche operative e un maggiore comfort.

L’alternativa ai sistemi VRF è costituita dagli impianti idronici che presentano il vantaggio di utilizzare unità funzionanti con gas con GWP inferiore e di evitare la presenza di refrigerante negli spazi occupati. Il limite principale al loro utilizzo negli interventi di riqualificazione è spesso costituito dal maggiore ingombro delle tubazioni e delle pompe di calore installate all’esterno, che richiedono spazi che non sempre risultano disponibili.

Inoltre, dato che essi si basano su un’unica centrale termofrigorifera, risulta più complesso, se non impossibile, evitare l’interruzione dell’attività, a meno che l’impianto non sia composto da più moduli ognuna a servizio di una zona. In questo caso, tuttavia, il costo di investimento risulta più elevato rispetto a quello di un sistema VRF, come pure l’impronta carbonica.

Sicurezza d’impiego

Dato che l’R32 è classificato come leggermente infiammabile (A2L), in fase di progettazione devono essere previste misure di sicurezza come il rilevamento delle perdite, la ventilazione e i limiti di carica del sistema. La norma di prodotto EN IEC 60335-2-40 prevede requisiti specifici per la progettazione del sistema, suddividendo gli spazi in aree per valutare il diverso livello rischio in caso di fuoriuscita di refrigerante.

L’Area 1 è la zona a più alto rischio immediatamente circostante le parti del sistema, come un’unità interna, dove una perdita potrebbe causare il superamento del limite inferiore di infiammabilità (LFL) dei livelli di refrigerante. In queste posizioni, in base alla dimensione dello spazio e alla carica di refrigerante, la norma richiede l’impiego di rilevatori di perdite e valvole di intercettazione automatiche.

La soluzione ottimale consiste nell’utilizzo di sistemi VRF con unità interne dotate di sensore di perdite di refrigerante integrato (figura 4). Il rilevamento di una perdita provvede a isolare automaticamente il circuito refrigerante collegato e attiva un allarme locale. Il monitoraggio ambientale e il controllo dell’unità possono essere collegati a un’adeguata selezione di ingressi e uscite, sia locali che basati su cloud.

L’Area 2 copre la parte restante dello spazio occupato, dove è probabile che il gas refrigerante si disperda e rimanga al di sotto del LFL, quindi normalmente risulta necessario un minor numero di misure di sicurezza. Questo approccio di suddivisione in zone consente di impiegare le misure di protezione dove le condizioni sono più critiche, evitando al contempo interventi non necessari altrove.

Gli impianti VRF devono inoltre essere conformi alla norma EN 378 orizzontale sulla sicurezza dei gas refrigeranti che copre i rischi di tossicità e infiammabilità per tutte le classi di gas e le tipologie di impianto.

La norma EN IEC 60335-2-40, in quanto norma verticale per famiglie di prodotti, affronta invece specificamente l’uso sicuro dei gas refrigeranti leggermente infiammabili classificati A2L, come l’R32, in impianti di grandi dimensioni, introducendo disposizioni dettagliate sulle aree a rischio di perdite, sulla ventilazione e sul controllo dell’accensione.

Se un sistema VRF sostitutivo utilizza un gas refrigerante con classificazione diversa da quella originale, ad esempio passando da R410A a R32, risulta necessario sostituire tutto il sistema, ovvero unità interne ed esterne e le tubazioni frigorifere.

Verso l’economia circolare

I sistemi VRF sostitutivi devono soddisfare anche i requisiti di progettazione ecocompatibile stabiliti dal regolamento ESPR della UE. Il Lotto 21 stabilisce standard minimi di prestazione stagionale per i prodotti che includono l’indice di efficienza energetica stagionale per il raffrescamento (SEER) e il coefficiente di prestazione stagionale per il riscaldamento (SCOP), misurati secondo le condizioni a carico parziale e a pieno carico della norma EN 14825.

Il Regolamento UE 2024/3110 sui prodotti da costruzione, entrato in vigore il 7 gennaio 2025, introduce significative innovazioni in materia di sostenibilità ambientale. Tra queste vi è l’obbligo di dichiarare l’impatto ambientale dei prodotti attraverso la metodologia LCA (Life Cycle Assessment) definita dalle norme ISO 14044-44 e l’adozione delle Environmental Product Declaration (EPD) con l’obiettivo di valutare l’impatto ambientale di un prodotto lungo l’intero ciclo di vita. Queste misure mirano a promuovere la trasparenza e la comparabilità delle prestazioni ambientali dei materiali da costruzione, facilitando l’adozione di scelte più sostenibili.

Per i sistemi VRF, il regolamento comporta l’obbligo di produrre una sorta di passaporto di prodotto che dettaglia il tipo e la carica di refrigerante, i tassi di perdita, la riparabilità, la riciclabilità e la durata di vita prevista. D’ora in poi le scelte progettuali saranno quindi basate sempre di più sulle metriche dell’economia circolare, in aggiunta ai dati di efficienza, con una possibile estensione della responsabilità del produttore per il recupero a fine vita.

L’allineamento al Regolamento ESPR permette quindi di sviluppare oggi progetti già a prova di futuro e offre l’opportunità di integrare le prestazioni in termini operativi e di carbonio incorporato nella selezione del sistema HVAC.

Regolazione e IA

L’impiego di efficaci sistemi di regolazione automatica è fondamentale per massimizzare l’efficienza e il comfort in un intervento di retrofit di un sistema VRF. I dispositivi di controllo impiegati nelle camere devono essere di semplice impiego anche mediante l’utilizzo di simboli per superare le barriere linguistiche. L’integrazione con sensori di presenza, lettori badge e contatti finestra può consentire di eseguire la regolazione automatica per il risparmio energetico (figura 5). Le connessioni wireless tra questi dispositivi e i regolatori possono ridurre la complessità dell’installazione.

I sistemi di controllo centralizzati consentono invece al personale del facility di gestire le unità VRF da un’unica piattaforma, spesso con accesso web, applicando da remoto impostazioni a livello di edificio, come regolazione della temperatura ambiente, limiti dei set point e restrizioni di modalità. L’integrazione con il BMS tramite protocolli Modbus, KNX, HTTP o BACnet/IP consente all’impianto VRF di funzionare nell’ambito di una più ampia strategia di impianti per l’edificio. Le piattaforme basate su cloud possono anche supportare il monitoraggio multi-sito, la registrazione dei consumi energetici e il rilevamento predittivo dei guasti.

I sistemi VRF di ultima generazione sono dotati anche di algoritmi di intelligenza artificiale (IA) in grado di riconoscere le condizioni dell’ambiente di installazione, fornendo prestazioni ottimizzate in termini di raffrescamento e riscaldamento e monitorando le perdite di refrigerante in tempo reale (figura 6).

Ciò consente di adattarsi in ogni instante alle condizioni reali di utilizzo, variando sia l’alta sia la bassa pressione del gas in base alle necessità e assicurando sempre l’utilizzo ottimale del sistema. I dati analizzati consentono inoltre un funzionamento predittivo delle unità che sono in grado di anticipare le operazioni soprattutto per attività ripetute nel tempo.

Inoltre, la tecnologia IA ottimizza lo sbrinamento analizzando oltre ai parametri convenzionali, quali temperatura esterna e temperatura/pressione del gas refrigerante, anche l’assorbimento del ventilatore e la resistenza dell’aria. Elaborando questi parametri mediante l’algoritmo, l’unità esterna effettua lo sbrinamento solo quando è necessario, evitando quindi inutili interruzioni del funzionamento ed inversioni di ciclo garantendo un continuo riscaldamento nell’ambiente.

L’acqua calda sanitaria

La produzione di acqua calda sanitaria rappresenta una parte importante del fabbisogno energetico di un hotel e quindi risulta necessario valutare la scelta ottimale per migliorare le prestazioni complessive. A tale scopo è possibile utilizzare moduli idronici collegati al nuovo sistema VRF (in grado di recuperare il calore di scarto) oppure pompe di calore aria-acqua dedicate all’ACS installate in parallelo al sistema VRF per la produzione di acqua calda ad alta temperatura. (figura 7).

Gli interventi di riqualificazione rappresentano un’opportunità anche per adottare un approccio progettuale innovativo per il dimensionamento degli accumuli di ACS. Mentre sono state compiuti passi significativi verso la riduzione del consumo energetico degli impianti HVAC, il contributo degli impianti idrosanitari per raggiungere tale obiettivo deve infatti ancora essere pienamente compreso.

I requisiti di risparmio idrico stabiliti dal decreto CAM e dai protocolli BREEAM e LEED hanno portato a un calo significativo della portata d’acqua richiesta da sanitari ed elettrodomestici. Tuttavia, i criteri per il dimensionamento dei sistemi di produzione e accumulo di ACS non si sono ancora adeguati a tali sviluppi.

Per le strutture alberghiere i modelli di calcolo prevedono elevati livelli di consumo e i sistemi che vengono progettati utilizzando queste ipotesi molto spesso non riflettono i profili effettivi della domanda in caso di impiego di apparecchi sanitari a risparmio idrico. In particolare, l’utilizzo di serbatoi di accumulo sovradimensionati presenta il rischio di uno scarso ricambio dell’acqua e di un elevato ristagno, con conseguente riduzione della qualità dell’acqua (figura 8).

Inoltre, è necessario considerare che un grande volume di accumulo comporta maggiori dispersioni di calore e che i sistemi di produzione termica e i gruppi di pressurizzazione, se sovradimensionati, non funzionano in modo efficiente quando devono modulare la potenza erogata per soddisfare una domanda inferiore al previsto.

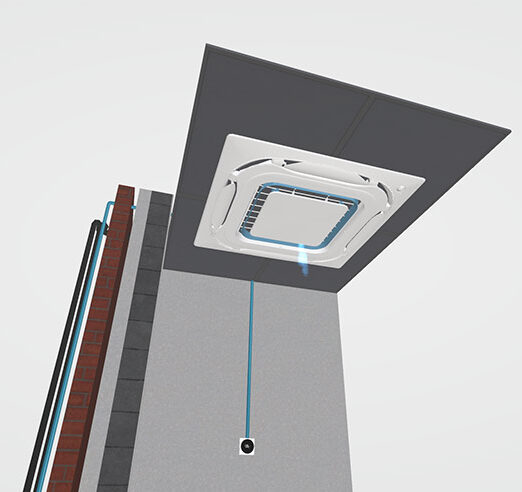

Per confrontare il consumo idrico effettivo con i calcoli teorici sono stati eseguiti dei test presso due hotel diversi per caratteristiche e livelli di occupazione. Il primo studio riguarda un hotel ubicato nel centro di una grande città con circa 800 camere e un tasso di occupazione elevato, dotato di un ristorante molto frequentato aperto anche ai clienti esterni. I sanitari sono datati e non utilizzano rubinetti aerati, ed è presente un’elevata percentuale di vasche da bagno rispetto alle docce.

Le stime basate sui modelli di calcolo hanno prodotto un fabbisogno di acqua calda di 131.000 litri al giorno mentre il consumo medio effettivo misurato nel corso del test è risultato di soli 60.000 litri. La figura 9 mostra come il profilo teorico del fabbisogno presenta picchi pronunciati al mattino e alla sera, con un picco secondario alle 14, mentre nella realtà il carico risulta molto più regolare con valori di consumo molto più bassi, in particolare dalle 10 alle 22.

Soltanto nella fascia dalle 23 alle 24 sono risultati consumi più elevati. Ciò evidenzia i rischi che si corrono con l’applicazione di un approccio tradizionale per il calcolo e la possibilità di ridurre la taglia dell’impianto se il tempo di ripristino dell’accumulo si adatta al profilo effettivo del carico.

Soltanto nella fascia dalle 23 alle 24 sono risultati consumi più elevati. Ciò evidenzia i rischi che si corrono con l’applicazione di un approccio tradizionale per il calcolo e la possibilità di ridurre la taglia dell’impianto se il tempo di ripristino dell’accumulo si adatta al profilo effettivo del carico.

La seconda indagine ha riguardato un hotel per famiglie dotato di un ristorante aperto anche agli esterni, di un centro benessere e di un complesso di piscine. L’hotel ha meno di 20 anni e non ha mai subito lavori di ristrutturazione importanti. Il test è stato condotto durante le vacanze scolastiche quando l’hotel presenta un alto livello di occupazione. Ciò, insieme alla gestione del complesso ricreativo, avrebbe dovuto comportare un elevato consumo d’acqua.

Nella realtà dal monitoraggio è emerso che nel periodo di misurazione l’hotel ha consumato, in media, il 55% di acqua in meno rispetto al valore giornaliero previsto da calcoli standard. Le portate massime effettive del gruppo di pressurizzazione dell’acqua sanitaria sono state inferiori del 40% rispetto al fabbisogno massimo teorico, calcolate secondo la norma EN 806.

Di conseguenza, il sistema di accumulo dell’acqua fredda esistente impiega più di due giorni per svuotare un intero serbatoio. Inoltre, i dati hanno mostrato che i picchi del prelievo d’acqua sono molto più distribuiti del previsto. L’hotel serve un’attrazione turistica locale, quindi il suo modello di utilizzo è simile a quello di una struttura per congressi.

La mattina mostra una tendenza in questa direzione, mentre la sera il periodo di utilizzo idrico risulta prolungato. Il consumo d’acqua più elevato si è registrato in tarda serata, un fenomeno direttamente attribuibile alla fine del servizio del ristorante. Il periodo di pulizia delle cucine, combinato con il controlavaggio dei filtri per il complesso piscine, determina i picchi di pompaggio, piuttosto che le richieste degli ospiti.

Questi due test mostrano come il consumo d’acqua negli hotel possa essere molto inferiore alle previsioni e confermano che i dati storici sui consumi idrici utilizzati per dimensionare gli impianti risultano ormai superati. La riqualificazione con apparecchi sanitari a basso consumo consente di ridurre ulteriormente i consumi.

Nei prossimi anni la transizione verso le pompe di calore comporterà la riqualificazione di molti impianti idrosanitari per i quali sarà fondamentale sviluppare una progettazione basata su dati di consumo più vicini alla realtà per evitare il sovradimensionamento. Un’accurata valutazione dei profili operativi previsti, la raccolta di dati comparabili dalle strutture esistenti e il monitoraggio continuo dell’occupazione rappresentano fattori chiave per una corretta progettazione e un’efficiente gestione.

Conclusioni

Gli hotel presentano generalmente un maggiore consumo energetico rispetto ad altre tipologie di edifici commerciali. In assenza di investimenti continui in efficienza e decarbonizzazione è elevato il rischio di dover affrontare un aumento dei costi operativi, una riduzione della competitività e un impatto negativo in termini di immagine. La riqualificazione degli impianti HVAC e idrosanitari nell’ambito degli interventi periodici di ristrutturazione consente di ridurre questi rischi e di contribuire al raggiungimento degli obiettivi di sostenibilità a lungo termine.