Ma è vero che…

… componenti metallici come valvole e flange tendono a ossidarsi

nel tempo?

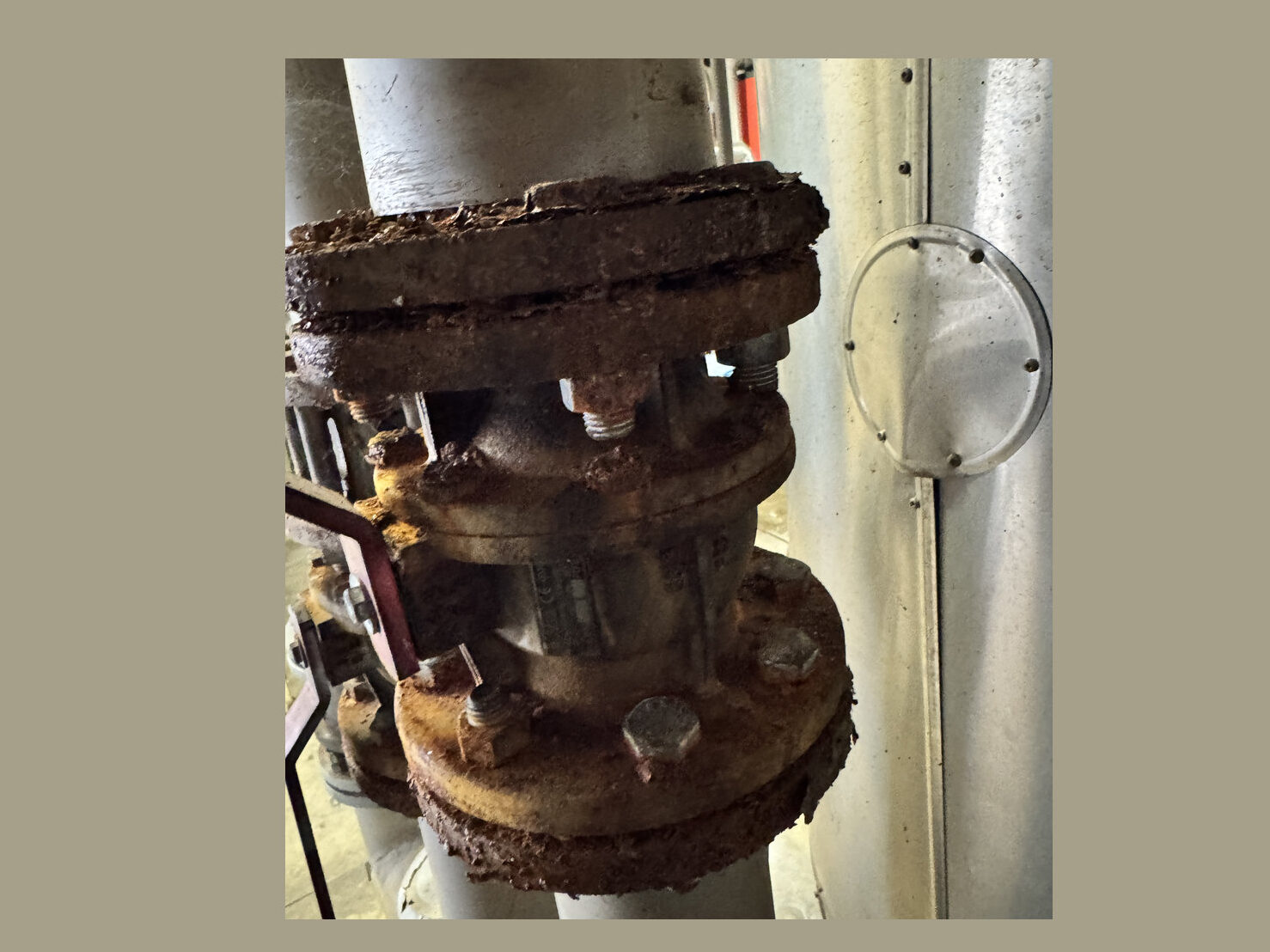

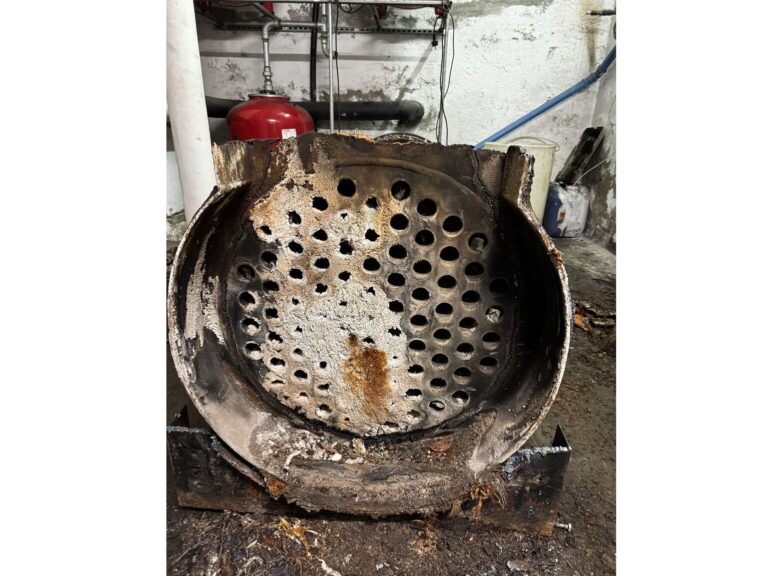

Quando si parla di impianti idraulici e oleodinamici, uno dei timori più diffusi tra tecnici e manutentori è quello dell’ossidazione dei componenti metallici, in particolare di valvole, flange e raccordi.

L’ossidazione è una reazione chimica tra il metallo e l’ossigeno presente nell’ambiente. Quando questa reazione porta alla formazione di ossidi visibili – come la classica ruggine nel caso del ferro e dell’acciaio al carbonio – il metallo perde progressivamente le sue proprietà meccaniche e la superficie si degrada.

Nel contesto idraulico, questo processo può essere accelerato da vari fattori:

- Presenza di umidità o condensa nei punti di giunzione o nelle aree esposte.

- Contatto con fluidi aggressivi.

- Condizioni ambientali.

- Mancanza di protezioni superficiali adeguate o manutenzione insufficiente.

Le valvole idrauliche svolgono funzioni essenziali: regolano il flusso, la pressione e la direzione del fluido. Tuttavia, proprio perché spesso sono costituite da corpi metallici con superfici lavorate di precisione, sono anche tra i componenti più sensibili all’ossidazione.

Non tutte le valvole, però, si comportano allo stesso modo. Quelle realizzate in acciaio al carbonio sono sicuramente più vulnerabili rispetto a quelle in acciaio inox o ottone. In presenza di condensa o di fluidi con tracce d’acqua, le microfessure e le sedi interne possono favorire fenomeni di corrosione puntiforme, difficili da rilevare fino a quando non si manifestano perdite o blocchi funzionali.

Alcuni costruttori adottano trattamenti galvanici (come la zincatura o la nichelatura) o rivestimenti superficiali avanzati (ad esempio vernici epossidiche o trattamenti al cromo duro) per aumentare la resistenza alla corrosione. Tuttavia, anche questi strati protettivi possono degradarsi nel tempo.

Le flange rappresentano un altro punto critico. Sono gli elementi che permettono la connessione tra tubazioni e componenti, garantendo tenuta meccanica e fluidodinamica. Per loro natura, sono spesso esposte all’ambiente esterno e soggette a variazioni di temperatura e umidità. La combinazione di vibrazioni, microperdite e condensa può innescare fenomeni di corrosione, in particolare nella zona di contatto tra flange e bulloneria. Un errore comune è ritenere che l’ossidazione delle flange sia solo un problema estetico. In realtà, la corrosione può compromettere la tenuta del giunto e portare a perdite di pressione o infiltrazioni.

L’uso di flange in acciaio inox AISI 304 o 316, oppure di vernici anticorrosione specifiche, può ridurre drasticamente il rischio. La buona notizia è che l’ossidazione non è inevitabile. Può essere prevenuta o ritardata con:

- Materiale adeguato al contesto: per ambienti interni asciutti può bastare l’acciaio al carbonio trattato; per ambienti umidi o marini è preferibile l’acciaio inox o l’ottone.

- Trattamenti protettivi: vernici, zincature o rivestimenti passivanti possono aumentare la durata dei componenti.

- Controllo della contaminazione: l’acqua e l’aria intrappolate nel circuito idraulico favoriscono la corrosione interna; mantenere l’olio pulito e asciutto è essenziale.

- Manutenzione programmata: verificare periodicamente lo stato di guarnizioni, bulloneria e superfici esposte riduce il rischio di ossidazione.

- Protezione durante il fermo impianto.